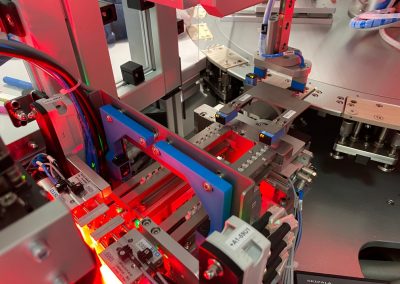

Wir haben gerade eine halbautomatische Maschine zur Kanülenherstellung für das Gesundheitswesen fertiggestellt und an den Kunden übergeben. In den Halbautomaten legt der Bediener manuell Kanülen mit beidseitigen Klingen in ihre Kunststoffhalter ein.

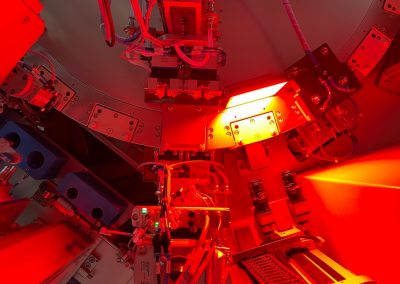

Sie werden ausgerichtet eingesetzt und automatisch zum rechten und linken Teil der Halterlagerung distribuiert. Der Kunststoffhalter ist durchgängig und die Nadel muss vor dem Schweißen genau im Halter positioniert werden. Zu diesem Zweck werden Unteranschläge mit Feineinstellung unter allen Lagern verwendet. Nach dem Einsetzen der Nadeln wird das Karussell in die nächste Position gedreht, in der die Nadel automatisch induktionsgeschweißt wird. Da sich die Maschine beim Kunden in einem Klasse 8 Reinraum befindet, musste der Halbautomat von Anfang an für diese Umgebung ausgelegt sein.

Beispielsweise wird die Schweißstelle abgesaugt und die abgesaugte Luft über Filter nach außerhalb des Reinraums entfernt. Außerdem bestehen alle Komponenten der Maschine, die mit den Produkten in Kontakt kommen, aus Edelstahl oder POM-Material.

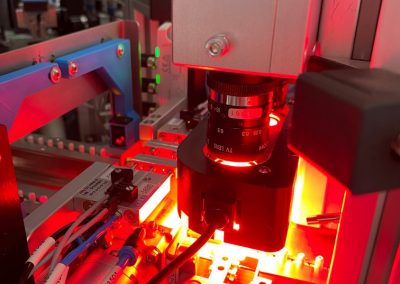

Ein FDA-Zertifikat wird automatisch für alle Komponenten dokumentiert. Nach dem Schweißen wird im Zugversuch die Festigkeit der Verbindung mit sofortiger Bewertung durchgeführt. Da es sich um ein sehr empfindliches Produkt handelt, werden alle Vorgänge von hochauflösenden Kameras überwacht.

Vollständige Produktionsstatistiken werden standardmäßig an die SQL-Datenbank an den Server des Kunden gesendet und für die nachfolgende Auswertung verwendet.